Ova tema je prvenstveno namenjena entuzijastima koji su nedavno ušli ili tek ulaze u naš svet, kao i iskusnijim vukovima koji se u stalnoj potrazi za pravim rešenjima mogu izgubiti u bespućima časovničarskog lavirinta.

Nastala je na osnovi višegodšnjih pitanja, razgovora, komentara, potraživanja članova ovog i nekih drugih foruma, pripadnika društvenih grupa, slučajnih pojedinaca sa kojima sam se susretao na direktan ili indirektan način.

Želim da već na početku napomenem da se neke misli navedene na ovom mestu mogu naći u temi Haifisch23 – Moja kolekcija, pa će dobiti prizvuk već poznatog, ali pošto su tamo razvučene preko cele teme, ipak je bolje da budu sažete u jednom zahvatu, direktno vezanom na sadržaj tematike.

Pošto je tema izuzetno široka i zahvata većinu najbitnijih segmenata časovničarstva, traženje pravih odgovora može rezultirati u formatu knjige, pa zato odmah na početku upozorenje:

Samo za one najhrabrije, kojima čitanje predstavlja prijatan izazov, a ne kaznu.

Kada se časovničarstvo razmatra sa ljubiteljske, amaterske i analitičke perspektive, postoji zanimljiv kontradiktoran element koji sadrži znatnu dozu ironije – što se više udubljujete u temu, što više kopate duboko, što više stičete nove informacije, što više upijate nove uvide, što se više naoružavate novim znanjem – sve više dolazite do faze u kojoj niste u stanju da date direktan, jednoznačan i eksplicitan odgovor. To je zato, jer sve navedeno omogućava da se svaka tema razmatra i posmatra iz mnogih uglova i perspektiva, što može ponuditi mnogo različitih uvida, a potrebno je vreme i mnogo kilometraže da bi se razlomci određene tematike sa mnoštvom brojioca sveli pod zajednički imenioc.

Znate, najteža stvar u časovničarstvu nije razumevanje kompleksnosti izrade i delovanja određenog sata, već neuporedivo »jednostavniji« faktori poput činjenice, koja je za mnoge nepremostiva, a to je da prava lepota sata dolazi iz njegove unutrašnjosti, a neuporedivo manje od spolja.

Isto tako, neosvojivu tvrđavu za mnoge entuzijaste predstavlja percepcija kulture nošenja satova, u kojoj odsustvo luminacije, datuma ili čak kazaljke za sekunde, ne znači redukciju troškova sa strane proizvođača i posledično povećanje profitabilnosti, već pravu definiciju tradicionalne uloge dress sata. Mnogima je takav elegantan sat sa samo dve ili tri kazaljke nezanimljiv i monoton, ali zapravo, kreiranje takvog dizajna je izuzetno komplekasn poduhvat, jer opskurnost otkriva i najmanju grešku u celom procesu stvaralaštva i izrade. Naprotiv, mnogo je lakše sakriti neke nedostatke i nedoslednosti u bogatoj i šarenoj šaradi na brojčaniku ili kućištu.

Ali to nije ništa u poređenju sa apsurdom mnogih ljubitelja satova, koji kvalitet sata procenjuju po njegovoj vodootpornosti. Odjednom je 50 metara postalo uvredljivo za kupca, 100 metara je jedva prihvatljivo, a pravi kvalitet počinje od 200 metara, što je gotovo standard, jer samo ta vrednost omogućava potpuni ugođaj desk divinga.

Dajte nam još više: 300 m, 600 m, 1000 m…., da se osećamo bezbednije.

Pročitajmo šta o tome misli prvi čovek najeminentnijeg proizvođača satova na svetu:

»Za mene nema smisla razvijati sat sa sposobnošću zarona do 120 metara, jer niko ne roni do 120 metara. Verujte mi, i sam sam ronilac. Ronim do 30 metara, što je prilično duboko, i ako bih morao da produžim do 120 metara, nikada me više ne biste videli, jer bih bio mrtav. I nikada ne bih ronio sa Patek Philippe satom do 120 metara, ronio bih sa elektronskim satom. Ali znate, mnogo je teže napraviti sat koji je vodootporan do 0 metara. Pritisak pomaže u kompresiji kućišta, tako da što dublje idete, manji je rizik, jer će kompresovati celo kućište.

Ali kada se tuširate ili skočite u bazen, nema pritiska. Onda sat mora biti savršen, zaptivke moraju biti savršeno postavljene, a kućište mora biti savršeno ravno, tako da je sve zapečaćeno. Mislim da je mnogo važnije fokusirati se na to. 120 metara je samo marketing – ništa drugo. To je jedna stvar koju sam morao da uradim u okviru standarda Patek Philippe Seal, što je sasvim logično, ali potpuno nebitno.“ Thierry Stern, vlasnik i predsednik kompanije Patek Philippe za Prestige, novembar 2024.

Danas imamo bezbroj »divera« sa deklarisanom vodootpornošću do 200 metara i funkcijom hakovanja na mehanizmu. Izgleda da su snovi su postali java. Pitam se, da li postoji nešto vulgarnije u časovničarstvu od umetanja hakovanja u kalibar sa deklarisanim maksimalnim dnevnim odstupanjem od -35 do +45 sekundi.

Zamislite određenu grupu diverzanata koji bi se dogovorili o koordinisanoj vojnoj akciji na terenu i sinhronizovali svoje satove sa takvim mehanizmima nekoliko sati unapred. Transformacija iz grupe diverzanata u grupu kamikaza je zagarantovana.

Znam, znam… sada fanovi određenih brendova sa Dalekog istoka skaču sa stolica i urlaju da većina ovih mehanizama radi u okviru hronometarskih kriterijuma i da je udeo sa takvom ili sličnom netačnošću znatno manji... U redu. Pa čak i da se naoružamo ogromnom dozom optimizma, samo jedno pitanje: Koliko nas bi se bezbrižno uputilo na aerodrom znajući da će se jedan od deset aviona srušiti?

Evo, već smo se upustili u avanturu traženja odgovora na pitanje: Šta zaista čini vrhunski sat?

Nadam se da se svi slažemo da ćemo odgovore tražiti u oblasti mehaničkog časovničarstva, koje je neuporedivo kompleksnije, zahtevnije i prestižnije od struje i čipova.

Sa druge strane, sasvim je logično, da se duboko u 21. veku, samo od sebe nudi pitanje: Da li mehanički sat uopšte ima smisla u današnjem vremenu?

Ili u prevodu: Kako opravdati činjenicu da je kvarcni Casio ili jeftin pametni sat za 100 evra nekoliko puta precizniji od 5000 puta skupljeg Patek Philippe Tourbillona sa minutnim repetiratorom?

Neko je negde napisao da je nemoguće zamisliti uspešniju zastarelu tehnologiju od mehaničkih satova. Decenijama su mehanički satovi besmisleni u strogo praktičnom smislu, a ipak su nosioci industrije vredne više milijardi evra. Još apsurdnije je to, što baš ta industrija ulaže milione i milione evra kako bi mehaničke satove učinila preciznijim, iako je svesna da u ovom kriterijumu verovatno nikada neće biti dovoljno da se izjednači sa kvarcnim i pametnim satovima.

Zašto je to tako?

Za početak, ponovo ću citirati vlasnika i generalnog direktora kompanije Patek Philippe, Thierry Sterna, koji je na otvaranju izložbenog salona sa partnerskom kompanijom Vempe u Hamburgu, krajem 2022. godine, za Swiss Watches Magazine, sumirao zanimljiv događaj:

»Prošle godine sam imao sastanak sa klijentima i preduzetnicima u New Yorku. Učesnici su bili iz Appla, Googla i sličnih kompanija. Gledajući im ruke, primetio sam da većina njih nosi Patek Philippe satove. Prekinuo sam predavanje i pitao ih: Gospodo, molim vas objasnite mi. Vi ste stvorili Iphone, vi ste stvorili Apple Watch. Pa zašto nosite Patek?“

Jedan od njih, ako se ne varam, došao je iz Googla, ustao je i odgovorio: Znate, mislim da mogu da govorim u ime svih prisutnih. Volimo Patek jer nas vraća na Zemlju, drži nas na čvrstom tlu. Prava je radost posmatrati nešto za šta znamo da mehanički funkcioniše.“

Tačno je. Ovih 130 do skoro 900 komponenti koje čine satni mehanizam, koji rade u najvećoj mogućoj međusobnoj korelaciji i sinhronizaciji, bez ikakvog veštačkog izvora energije, mere i prikazuju vreme sa tačnošću od 99,9942%, funkcionišu na istom principu već skoro 400 godina.

Ako malo pogledamo oko sebe, koliko uređaja iz tako daleke ili barem mnogo bliže prošlosti još uvek možemo pronaći kao svakodnevne pratioce? Parna mašina je odavno nestala. Možda kompas? Teleskop? Ali to nisu baš uređaji za čestu konzumaciju. Jedino što mi pada na pamet je izum bicikla, koji datira iz 1815. godine. Ali tako složen uređaj kao što je sat, koji je skoro dvostruko stariji, sigurno više ne postoji.

Kada biste jednom od pionirskih časovničara od pre nekoliko vekova, koji je radio uz svetlost sveća, pokazali moderni mehanički sat, tačno bi znao o čemu se radi i ne bi ostao zatečen snagom utiska, jer je osnova njegovog rada, ona koja uzima početnu energiju generisanu iz izvora napajanja, a zatim je distribuira kroz redovite impulse do nemirnice i izlaznog točka, koji kontroliše odmotavanje glavne opruge ili da ga nazovemo punim imenom: zaskočni mehanizam, pronašao i konstruisao engleski časovničar Tomas Mudge, davne 1750. godine.

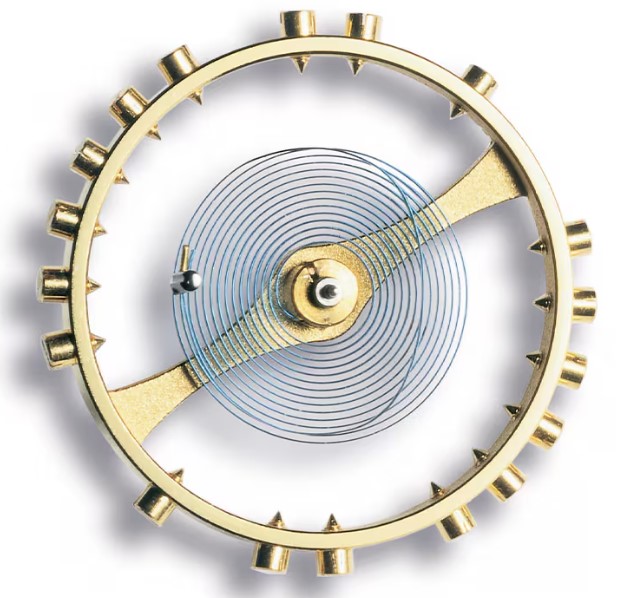

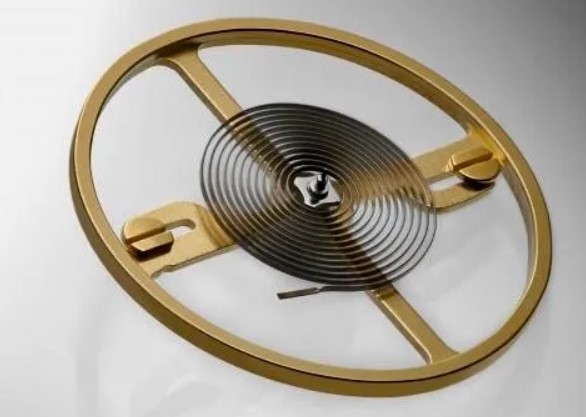

Devet decenija pre toga, stvorena je još jedna suštinska komponenta svakog mehanizma – balansna opruga, odnosno spirala (Christiaan Huygens, 1675 godina).

Koncept rotora, koji danas predstavlja oruđe za navijanje automatskog mehanizma, stvorio je Abraham Louis Perrelet 1770. godine, tourbilion je pronšao Abraham Louis Breguet, 1795 godine, sistem navijanja preko krunice je delo Johna Arnolda iz 1820. godine, itd., itd.…

I to je to - ili da parafraziram najvećeg časovničara našeg vremena, Francoisa Paula Journa odgovarajući na postavljeno pitanje:

»Šta je preostalo da se eksperimentiše ili izmisli u časovničarstvu danas?

"Mentalno, skoro ništa. Na kraju se uvek radi o kombinacijama: točkovi, poluge, zupčanici, opruge. Naravno, možete se igrati sa nemirnicom, sa mehanizmom zupčanika, ali nećemo izmisliti ništa zaista novo. Časovničarstvo je kao šah: ograničen broj figura, ali nijedna igra nije ista kao druga.“ (Perpetualpassion.com – g.2025).

Neke od razloga za veliku popularnost mehaničkih satova je savršeno objasnio Pierre Meillard u magazinu Europa Star, još u augustu 2004. godine, kada pametni sat nije ni postojao, pa je poređenje usmerio na kvarc. Sledeće bi moglo biti još primenljivije za komparaciju sa tehnologijom pametnih satova:

»Sasvim je jasno da mehanički sat, čiji je uspeh neosporan i nastavlja da raste, prenosi vrednosti koje hladno telo od kvarca ne može ni da ilustruje, a kamoli da implementira. Sa kvarcom je vreme objektivno. Vreme se naučno izračunava u merljivim i nespornim delovima. Više nije podne ili ponoć. To je 11h59'59'' ili 24h01'01''. Dakle, tačno i precizno. Ima li razloga za brigu? Nema. Sa mehaničkim satovima, čija se tačnost uvek menja od nekoliko sekundi do nekoliko minuta, vreme na neki način „lebdi“. I time je bliže nama; nije uvek isto; odgovara našoj sopstvenoj percepciji; ono je „intimnije“. Mehaničko časovničarstvo je na neki način slično našem sopstvenom biološkom satu. Mehaničko vreme, moglo bi se reći, ima „dušu“ koju elektronsko vreme nema.

Još jedan faktor u korist mehaničkog sata su njegova konceptualna svojstva. Dok smo konačno prešli u novo, digitalno doba, naša mašta nas (još) nije pratila. Čovek 21. veka nastavlja da sebe zamišlja kao renesansnog čoveka – kao...neka vrsta „nebeskog“ mehaničkog tela. Iako ponekad poredimo sopstveni mozak sa „tvrdim diskom“, što je bilo nezamislivo čak i pre deset ili dvadeset godina, i dalje sebe opisujemo starim mehaničkim metaforama. Na kraju života postajemo skup mehaničkih delova. Naš sopstveni skelet, koji očigledno nije napravljen od zupčanika, i dalje je napravljen od zglobova i spojnih „mostova“. Mehanički sat, neka vrsta animiranog „skeleta“ na našem zglobu, simbolično više podseća na nas nego na skup integrisanih kola.

Sledeći, izuzetno važan faktor u korist mehaničkih satova u društvenom kontekstu je njihov prestiž. Kvarcni sat, čak i ako je napravljen od zlata, čak i ako je ukrašen izvrsnim dijamantima, uvek će imati auru nečeg banalnog ili nedovršenog. Nedostaje mu plemenitost i „inteligencija“ ljudske ruke. Nema specifičnu i samo delimično merljivu personifikovanu »dodanu vrednost« koju mehanički komad idealno poseduje. Kvarcni sat ostaje nekako „anoniman“. S druge strane, kvalitetan mehanički komad ima slojeve prestiža: prestiž brenda, prestiž korišćenih materijala i prestiž unutrašnjeg rada njegovog mehanizma“. (Pierre Meillard, Europa Star 2004g).

Na početku sam pomenuo izum bicikla u kontekstu mehaničkog sata, a pošto je popularnost biciklizma u poslednje vreme u velikom porastu, možemo povući i određene paralele sa časovničarstvom.

Imamo:

1. Biciklistu sa ciljem, željom, odlučnošću i određenim nivoom psihofizičke spremnosti

2. Bicikl sa svojom težinom, aerodinamikom, kvalitetom menjača i strukturom prenosnih stepena

3. Dužinu uspona, njegov nagib i geološku strukturu padine

Navedeno je uporedivo sa individualnim kvalitetom časovničara (1), kvalitetom materijala (2) i složenošću zadatka koji mora da obavi (3).

Neko se penje na vrh sa svim navedenim elementima (mehanički sat), neko shvata da ne može ili neće uspeti, možda čak ni ne želi i da mu je važan samo pogled sa vrha, pa koristi bicikl sa električnom baterijom (kvarc, smart), a ponekad postoji unapred određeno vreme u kome se uspon mora završiti. Najbolji biciklista će celu rutu završiti sam, ali može postojati neko ko će 85% rute završiti sopstvenim pogonom, a u poslednjih 15% uspona će koristiti električnu bateriju. Tako imamo Spring Drive i diskvalifikujemo ga zauvek, jer je to klasičan slučaj tehnološkog dopinga������

Mehanički sat je i dalje sa nama jer je njegov princip rada i dalje zasnovan na toj primarnosti koja ga je definisala od njegovog nastanka, pa za njegovog vlasnika njegovo prisustvo na zglobu znači susret sa nasleđem sopstvene vrste. To je počast ljudskom znanju, veštini, snalažljivosti i umetnosti.

Međutim, sam princip rada nije dovoljan za takvu dugovečnost. Da se časovničari nisu kroz istoriju svog postojanja neprestano upuštali u ples i bitku sa elementima fizike (brzina, trenje, gravitacija, oksidacija, fleksibilnost...) sa ciljem da poboljšaju merenje vremena za jednu jedinu sekundu, i još jednu, i još jednu... danas bi mehanički sat bio samo jedan od muzejskih eksponata na jednodnevnim školskim ekskurzijama naše dece.

Dakle, živimo u eri najvišeg nivoa savršenstva mehaničkih satova, koji nikada ranije nije postignut. Vrhunac je počeo sredinom 1980-ih, kada je mehanika počela polako da se oporavlja od razaranja izazvanog kvarcnom krizom.

Najbolji časovničari, koji naravno dolaze iz klasične oblasti časovničarstva (mehanike), brzo su shvatili da je besmisleno istrajavati u izgubljenoj bici na polju preciznosti, ali da mogu da ponude ono što izražena masovna potrošačka orijentacija kvarca nije mogla – znanje, različitost i posledično, prestiž.

Obogatili su manje-više standardnu ponudu retrogradnim komplikacijama, reinkarnisali ugradnju tourbilona, znatno su zaorali u plodno tlo godišnjih i večnih kalendara, split second hronografa, svemirskih komplikacija, minutnih repetitora, te Grande i Petite sonerrie.

Došao je i red na potez koji je doneo odlučujuću prestižnu prednost. Potrošačima prikazati mehanizam u akciji. Svakako, pogled na život kroz staklo kućišta na otkucavanje mehaničkog organizma donosi neuporedivo više čuđenja i divljenja nego pogled na bateriju ili čip hladne instant elektronike.

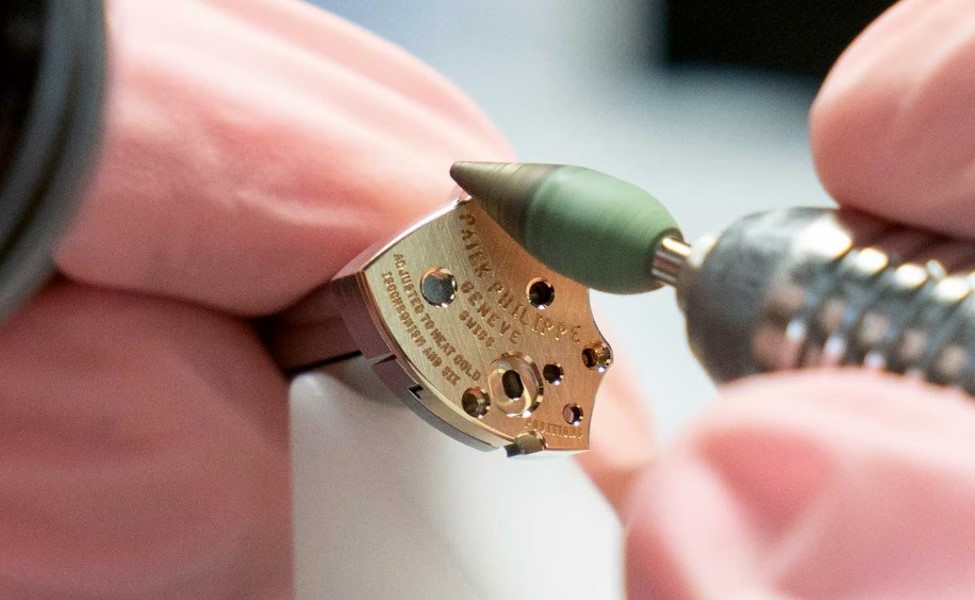

Ubrzo su im se pridružile brojne tehnike za završnu obradu i doradu mehanizama na ručnim satovima, koje predstavljaju jedva primetne ručne veštine izvođača i pomerile su najviši deo aktivnosti u oblast umetnosti. Istovremeno, pridev umetnosti je učvršćen oživljavanjem već uvenulih tehnika izrade brojčanika zasnovanih na keramičkoj obradi, graviranju i glodanju (giljoše).

Uprkos svemu tome, savremeni časovničari nikada nisu napustili svoje ideje i napore za kontinuirani napredak u tehničkoj oblasti. Zahvaljujući digitalnoj tehnologiji, posebno izumom digitalno kontrolisane multifunkcionalne opreme i mašina (CNC, MEMS, SWE, LIGA, CAD…), u časovničarstvo su uvedene industrijske operacije do mikronske preciznosti. Postignuti su novi nivoi savršenstva pojedinačnih operacija koji su ranije bili nezamislivi.

Sa navedenim i uvođenjem novih materijala u industriju, kao što je silicijum, preciznost mehaničkih satova je podignuta na nezamislive visine, a mehanički sat je takođe uveliko dobio na praktičnoj vrednosti, jer je pitanje preciznosti dovedeno na nivo koji se izražava u samo nekoliko sekundi dnevnog odstupanja, a da se pritom ni najmanje ne izgubi šarm tradicionalizma.

Kada ovo spojimo sa bezvremenskim dizajnom satova iz prošlih decenija, koje su proizvođači vešto oživeli, balansirajući tako nostalgiju nekadašnjeg šarma sa sofisticiranom modernošću, svedoci smo masovne privlačnosti koja ujedinjuje različite generacije entuzijasta na tržištu. Borba za mehanički sat išla je u dva pravca:

- Vratimo se tradiciji

- Prenesemo tradiciju u budućnost.

Najvažnije je postignuto. Moderni mehanički sat deli sudbinu drugih tehnologija u najmanjoj mogućoj meri, ali zato blista u svojoj kategoriji. Moderni mehanički sat se više ne kupuje iz nužnosti, kao što je to bio slučaj 90% njegovog postojanja, već se odluka o njegovoj kupovini zasniva na emocijama. Stoga je moderni mehanički sat daleko od masovnog tržišta koje je dostiglo vrhunac 1973. godine, kada je švajcarska industrija izvezla 84 miliona komada, ali sa 6,5 miliona prodatih jedinica godišnje, zapravo je jači nego ikada ranije.

Shvatam da ovo zvuči kontradiktorno, jer su mehanički satovi danas veoma mali faktor u ukupnom broju prodatih satova širom sveta.

Kao primer, dozvolite mi da vam navedem zapanjujuću činjenicu da je ukupna godišnja prodaja celokupne švajcarske proizvodnje mehaničkih satova, sa pomenutih 6,5 miliona jedinica, znatno manja od prodaje samo jedne linije kvarcnih satova - Casio G-Shock, koja iznosi 8,7 miliona prodanih jedinica na razini jedne godine. Da bismo dostigli raspon ovog broja, moramo dodati ukupnu prodaju japanske industrije mehaničkih satova (Seiko, Citizen, Orient), koja iznosi 2,4 miliona jedinica.

Neko će primetiti da Seiko i Miyota takođe prodaju ogromnu količinu mehaničkih kalibara proizvođačima satova širom sveta, što je tačno, ali kada uporedimo ovih 3 miliona jedinica sa skoro 150 miliona kvarcnih kalibara koje ova dva giganta takođe izvoze globalno, dobijamo još manji udeo klasičnog začina časovničarstva. Mehaničkoj grani časovničarstva neće pomoći ni godišnja proizvodnja od 3 miliona kineskog Sea-Gull, koji se mogu naći širom sveta, od čistokrvnih pa do onih sa sumnjivim moralom.

Iako ovi brojevi mehaničkog segmenta deluju prilično skromno, u mojim očima su ogromni. Naime, svaki proizvod je rezultat svoje namene, a ako se fokusiramo na primenu mehaničkog sata u trećoj deceniji 21. veka, otkrićemo da je mehanički sat danas uveliko premašio svoj osnovni funkcionalni razlog postojanja.

Ohrabrujuće je da ovih 6,5 miliona mehaničkih švajcarskih satova čini trećinu ukupno svih proizvedenih švajcarskih satova (18 miliona komada), dok je udeo mehaničkih satova u japanskoj proizvodnji zaista mizeran (2,5 miliona komada od ukupno 51 milion proizvedenih satova, odnosno 2,4%).

Ako se tome doda činjenica da od 6,2 miliona godišnje proizvedenih mehaničkih švajcarskih satova, čak 2,1 miliona (trećina) prelazi izvoznu cenu od 4.000,00 CHF, nema boljeg dokaza šta mehanički sat zaista predstavlja danas - Fetiš.

Odakle dolazi ta moć?

1. Zasnovani su na tradiciji i nasleđu. Zbog mogućnosti servisiranja, traju generacijama i trajaće generacijama koje dolaze.

2. Što ih je manje, to je veća emocionalna potreba za njima. Mehanički satovi su relativno retki, iako obim proizvodnje nekih proizvođača luksuza visokog ranga dostiže nekoliko 100.000 komada godišnje (Omega 500.000, Roleks 1,2 miliona komada - samo Roleks proizvodi 20% celokupne švajcarske proizvodnje mehaničkih satova).

3. Mehanički satovi su u značajnoj meri rezultat savršenog izvođenja vrhunskih časovničara i predstavljaju najkvalitetniji mogući asortiman časovničarske aktivnosti.

Zato je kupovina sata danas rezultat ličnih i znatno intimnijih i emocionalnijih impulsa nego što je to bilo u prošlosti. Nošenje mehaničkog sata danas odražava način života pojedinca, pogled na svet, lični izraz, sklonost ka tradiciji, povratak korenima, manifestaciju materijalnog statusa...).

Danas su vlasnici mehaničkih satova sve manje potrošači ili korisnici u punom smislu te reči, a sve više entuzijasti, kojima časovničarstvo znači znatno više od puke eksploatacije predmeta koji su kupili.

Danas se mehanički sat ne proizvodi masovno, ali je moćan, kao nikada pre. Njegova vrednost nije sastavljena samo od onoga od čega je napravljen (materijal), već i od konteksta vlastite priče, kao i horološkog statusa njegovog stvaratelja. On ne predstavlja samo stvarni kapital, njegova dodatna snaga leži u simboličkom kapitalu.

Svakako ne smemo zaobići činjenicu koja je značajno doprinela atributu prestižnosti današnjeg mehaničkog sata. To je In House produkcija.

Naime, do početka 21. veka, švajcarska industrija satova je uglavnom funkcionisala po modelu poznatom kao Etablissage, gde je svaka specijalizovana kompanija sa svojim stručnim znanjem doprinosila stvaranju finalnog proizvoda. Mehanizmi, kućišta, brojčanici, narukvice i kaiševi proizvodili su visoko specijalizovani entiteti, veličine od malih radionica sa nekoliko zaposlenih do mega fabrika sa nekoliko hiljada radnika. Ovakav način rada omogućio je bogat sistem inovacija u proizvodnji satova, kojima su se bavili specijalizovani učesnici, dok su poznati brendovi brinuli o dizajnu, montaži i marketingu satova.

Međutim, kao što sam ranije pomenuo, ovo je bio period kada se godišnja proizvodnja satova mogla izraziti i u hiljadama tona, jer su ih kupci masovno kupovali isključivo za praktične potrebe.

To je bilo vreme, kada su mnogi prilično poznati brendovi satova bili zasnovani na kancelariji sa sekretaricom i fikusom, i vlasnikom koji je krstario po Romandiji od jednog mesta do drugog, jer je svako selo posedovalo pogon za montažu satova, u kome su se dogovarale količine i otkupne cene. Dizajn i oblik kućišta diktirali su montažeri u ovim pogonima prema trendovima, sopstvenim kapacitetima i mogućnostima snabdevanja od dobavljača. Ugovori su potpisivani za nekoliko minuta, a satovi su bili toliko slični da je odluka o kupovini manje-više bila zasnovana na zvuku imena na brojčaniku.

Kada je kvarcna kriza zbrisala ovaj sistem sa scene, preživeli akteri su sve više počeli da razmišljaju, kako da se približe kupcu i ubede ga da su vredni kupovine njihovog sata.

Istovremeno, tržište luksuznih satova počelo je snažno da se razvija, a pojavili su se i prvi nezavisni proizvođači satova.

Priroda mehaničkog sata se sve više menjala, jer se transformisao iz praktičnog merača vremena u simbol prestiža. Impuls izdvajanja od ostalih je sve više dolazio do izražaja. Stručnost, ekskluzivnost, autentičnost, nezavisnost su postajali presudni atributi. Sposobnost kreiranja i proizvodnje sopstvenih mehanizama postajao je najubedljiviji i najznačajniji adut.

In House mehanizam je postao garancija da proizvođač ima potpunu kontrolu nad kvalitetom. Kupovina takvog sata nije bila samo stvar ponosa za proizvođača, već i za kupca.

Proizvođači koji su isticali najbolje prakse skovali su termin Haute Horlogerie (visoko časovničarstvo) krajem 1970-ih, nastojeći da se distanciraju od proizvođača kvarca i jeftinih mehaničkih kalibara Roskopf koji su još uvek bili u upotrebi zbog svoje primitivne izrade i konstrukcije.

Proces je kulminirao 2005. godine stvaranjem udruženja takvih delatnika - Fondacije za visoko časovničarstvo (Fondation de la Haute Horlogerie). To je dovelo do stvaranja čuvene Bele knjige, koja sadrži 5 kriterijuma kao uslov za dobijanje članstva u ovom elitnom društvu:

a) Baština, istorija, nasleđe),

b) In House Produkcija (sopstvena proizvodnja kalibra),

c) Završna obrada (odnosi se na finalnu obradu mehanizma),

d) Umetnost finog časovničarstva (odnosi se na integritet časovničarstva)

e) Zanatstvo i kvalitet (uglavnom ručna izrada i obavezno ručno sklapanje satova).

2017. godine, kriterijumima su dodata još dva uslova, što je korake za ulazak u odabrano društvo učinilo još težim:

f) cenovni uticaj na tržištu vintage satova,

g) obezbeđivanje servisiranja sopstvenih satova proizvedenih pre 1990. godine

Proces je dodatno produbljen godinu dana ranije (2016), kada je Federacija za fino časovničarstvo (FHH) odabrala proizvođače na osnovu Bele knjige, pozvala ih i uvrstila u svoje redove.

46 nezavisnih stručnjaka radilo je 3 godine na proceni delatnika u časovničarstvu. Fokusirali su se na 7 oblasti:

1. Istraživanje, razvoj i proizvodnja - Sopstvena proizvodnja mehanizama,

2. Stil i dizajn,

3. Istorija i DNK,

4. Distribucija i postprodajna usluga,

5. Status u segmentu kolekcionara,

6. Imidž brenda,

7. Komunikacija, obuka

Takođe je defenirano 28 merljivih kriterijuma za preciznu procenu šta znači Fino časovničarstvo.

Osnovni moto pod kojim su delovali bio je: „Fino časovničarstvo je umetnost koja se sastoji od tradicije i inovacije, nauke i tehnologije, stvaranja i prenošenja stručnog znanja, etike i kulture kao lanca vrednosti koji uključuje prvo proizvod, ali i brend ili kreatora koji garantuje ovaj proizvod.“

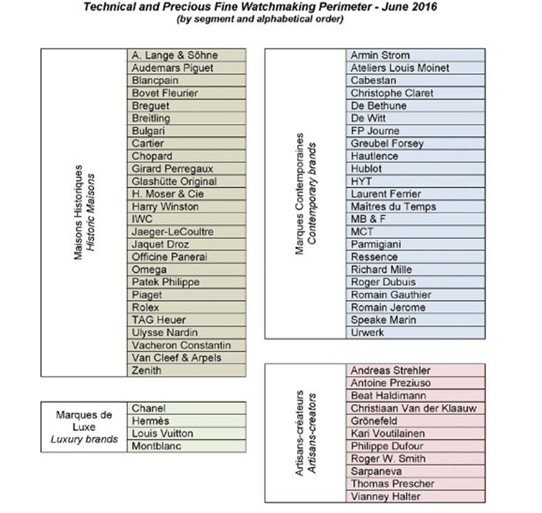

Kao rezultat toga, proizvođači su klasifikovani u 4 osnovne grupe:

1. Istorijske kuće satova - kompanije koje čuvaju tradiciju i nasleđe.

2. Savremeni brendovi - Brendovi koji pripadaju današnjem dobu i karakteristični su za moderno doba.

3. Luksuzni brendovi - Luksuzni brendovi sa višestrukim proizvodima koji ulažu u umetnost tehničkog i/ili finog časovničarstva sa kreativnošću, inovacijama i izvrsnošću.

4. Nezavisni proizvođači satova/proizvođači koji se oslanjaju na specifičnu stručnost i iskustvo i generalno obavljaju proizvodnju, prodaju i postprodajne usluge svojih proizvoda.

Ocenjeno je 86 proizvođača, ali samo 64 od njih je uključeno u »Perimetar finog časovničartva«, što znači da su dobili najmanje 6 (od 10) poena prema proceni stručnjaka. Svaki proizvođač je dobio svoj rezultat u strogo poverljivoj evaluaciji koja nije javno objavljena niti korišćena za određivanje rangiranja brendova.

Ovo je rezultat ovog dugoročnog procesa i ono što bi trebalo da predstavlja suštinu današnjeg vrhunskog časovničarstva:

Foto: Hautehorlogerie.com

Naknadno je u narednim godinama primljeno još nekoliko proizvođača: Nomos (2018), Carl F. Bucherer (2019), Czapek, Arnold & Son i Angelus (2022), Gerald Charles (2023) i iste godine Baume & Mercier, te Oris (2024), kao pridruženi partneri.

Želim naglasiti da sopstvena (In House) proizvodnja ne mora predstavljati odlučujući kriterijum kvaliteta pojedinačnog sata ili brenda, ali svakako predstavlja nedvosmislen indikator prestiža, koji je u najvećoj meri baš rezultat tog faktora.

Jer:

Šta reći, kada gledate u sat veoma poznatog brenda, čiji su delovi sastavljeni iz 10, 15 ili 30 razliičitih izvora a nijedan neposredno iz njegovog gnezda. Nijedan deo u tom i na tom satu nije napravio a kamoli stvorio onaj ko je potpisan na njegovom brojčaniku. Njegovo autorstvo započinje i završava se sa crtežom dizajna, koje je prvenstveno diktiran karakteristikama mehanizma, koji će kupiti i ubaciti u kućište. Pa koja je to onda istinska razlika kada sat tog zvučnog imena uporedimo sa toliko omraženim modnim satovima? Ah, da. Ovaj prvi je za razliku od Bossa delo nekoga ko se zaista bavi proizvodnjom satova. Zaista? Zar je Miyota u Bossu drugačija od one Lacu ili Bulovi?

Šta reći, kada ispred sebe imate sat veoma zvučnog naziva, a na adresi potpisa koji na sebi nosi, jedini časovničari sa tom stručnom spremom su oni koji rade u servisnom centru tog subjekta i tu i tamo, poneki vođa odeljenja za montažu koji kontolira rad gospođa koje su još juče iz obližnjih poslastičarnica i kafića rešile da pređu u donosniju struku i nakon dvomesečne obuke uspešno odrađuju svoj deo zadatka od jedne do sledeće radne stanice.

Šta reći, kada među prstima držite sat veoma zvučnog imena, a na dresi potpisa koji na sebi nosi, ne postoji odeljenje za razvoj. Čak i ako postoji nešto sa takvim imenom, onda je smisao njegove svrhe samo u tome kako spojiti dizajn i mehanizme, koji su dostupni na tržištu.

Šta reći, kada se divite satu vrlo zvučnog imena a čak ni na Google mapu ne možete naći mesto njegovog nastanka, jer je sastavljen na istom mestu za istim stolovima kao i mnoga druga slavna imena. A vi pokušavate da nađete značajne razlika među njima.

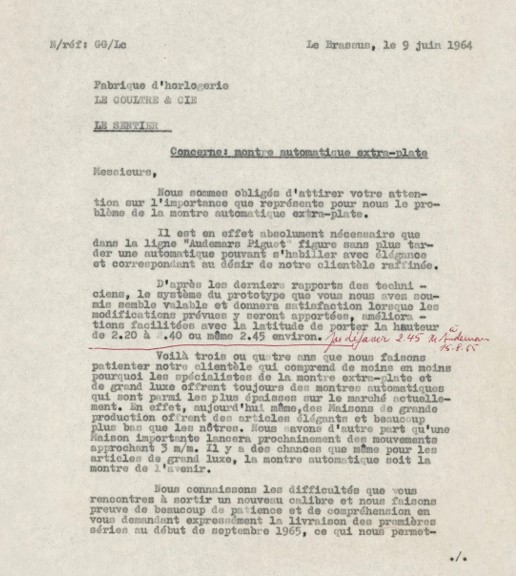

Koliko je važan bio prelazak na sopstvenu proizvodnju svedoči činjenica da su i dva člana svetog trojstva bila spremna da promene način rada u kome su bili čvrsto zabetonirani. Audemars Piguet je tek 1999. godine, nakon 118 godina postojanja, predstavio svoj prvi In House mehanizam, AP3090, a Vacheron Constantin je tek nakon 248 godina postojanja, predstavio svoj prvi vlastiti kalibar VC1400, 2003. godine.

Kvarc, elektronika i čipovi su primorali proizvođače mehaničkih satova da pored znatno boljeg kvaliteta proizvoda, ponude kupcu neuporedivo više sebe nego ikada ranije, u vidu sopstvene proizvodnje i transparentnih poklopaca mehanizama. Čak je i Cartier promenio svoju filozofiju: »Dajte mi mehanizam, nije bitno šta je, samo da je tanak, a sve oko njega je moja briga.« Od sredine poslednje decenije prošlog veka, desetine miliona evra su uložene u razvoj sopstvenih kalibara. Današnji Cartier više nije nakit sa satom, već sasvim suprotno.

Nekada je mainstream bio trend, cilj i vrlina, a danas je samo puki prosek.

Značaj In House produkcije se ogleda u:

1. Sopstveni mehanizmi su osnovni uslov za nezavisnost kompanije u industriji satova.

2. Sopstveni mehanizmi demonstriraju tehničke mogućnosti i, pre svega, inovativnost proizvođača satova.

3. Omogućavaju kompanijama bolju kontrolu kvaliteta satova koje proizvode.

4. Proizvodnja sopstvenih mehanizama, kao osnovni preduslov za mogući prelazak na vertikalizaciju (sopstvena proizvodnja brojčanika, kućišta, narukvica), omogućava proizvođaču da bude znatno otporniji na spoljne iznenadne promene u lancima snabdevanja i prodaje.

Nakon dužeg uvoda u kojem smo sagledali ulogu i značenje mehaničkog sata u sadašnjem vremenu, možemo poduzeti konkretne korake kako bi došli do činjenica šta čini zaista vrhunski sat.

Uprkos primedbama koje sam više puta dobio, da previše naglašavam unutrašnjost sata, a zanemarujem elemente poput brojčanika, kućišta i narukvice, ostaću veran sebi i ovde ću se fokusirati na ono što je daleko najvažnije u svakom satu – njegovo srce i mozak, odnosno dušu – mehanizam.

Zašto?

1. Stvaranje mehanizma zahteva mnogo znanja, a ovaj segment spada u domen nauke. Pored toga, zahteva izuzetnu kreativnost i veštinu časovničara. Proizvodnja kućišta, brojčanika i narukvice zasniva se na kreativnosti i veštini i ne dolazi nužno iz uske oblasti časovničarstva. Znanje u ovoj oblasti, priznali mi to ili ne, je u neuporedivo većem deficitu u poređenju sa naučnim nivoom potrebnim za stvaranje i izradu mehanizma.

Thierry Stern, vlasnik i izvršni direktor kompanije Patek Philippe, kaže da ideja i fizička realizacija kućišta ili brojčanika traju najviše 2 godine, dok je za dizajn i proizvodnju osnovnog (jednostavnog) Patekovog kalibra potrebno 4 godine, klasičnog hronografa ili mehanizma koji pripada klasi Complication 6 godina, dok je za kalibar iz klase Grande Complication potrebno 8 godina rada (Time & Tide watches, januar 2021).

Uvek kažem da treba učiti od najboljih i Patek je prava adresa za to, pa evo jedne zanimljive činjenice o njihovom razvojnom putu. Thierry je predstavnik četvrte generacije porodice Stern, od kada su kupovinom postali vlasnici Patek Philippa, 1932. godine. Pre toga, vodili su izuzetno uspešnu kompaniju Stern Cadrans, koja je bila glavni dobavljač brojčanika za Patek.

Od 1925. godine do kraja Drugog svetskog rata, proizvođači brojčanika su bili drastično ekonomsko uspešniji od proizvođača satova, jer se segment ručnih satova brzo razvijao, a 1930. godina je bila prekretnica, kada je broj prodatih ručnih satova premašio broj proizvedenih džepnih satova.

Prvobitni plan porodice Stern bio je da Charles preuzme upravljanje Patekom, dok je Jean ostao zadužen za Stern Cadrans, glavni posao porodice. Međutim, kada su došli do faze u kojoj je kompanija počela da razvija i proizvodi sopstvene mehanizme, i kada su shvatili grandioznost i složenost ovog segmenta, Stern Cadrans je prodat i sva energija i resursi su usmereni ka razvoju Pateka, iako su nastavili da kupuju sofisticiranije kalibre od Victorin Piguet i Valjouxa dugi niz godina.

Nakon nekoliko promena vlasništva, Stern Cadrans je na kraju završio u rukama Richemont grupacije, gde je bio uključen u Vacheron Constantin kao glavni proizvođač brojčanika, čime je postao jedan od ključnih faktora u vertikalizaciji ovog trećeg člana svetog trojstva.

2. Brojčanik, kućište i narukvica imaju mnogo veći uticaj na spoljašnjost, tj. izgled sata, a u minimalnoj meri na kvalitet sata, dok mehanizam ima značajan uticaj na kvalitet sata, pa čak i u mnogo većoj meri na izgled sata, nego obrnuto. Pomislimo samo na satove sa hronografom, gde položaj i sadržaj podbrojčanika zavise od svojstava mehanizma.

Ispod neprivlačnog brojčanika, u slabom kućištu sa sumnjivim kvalitetom narukvice ili kaiša, možemo postaviti kvalitetan mehanizam, i to će i dalje biti dobar, mada manje atraktivan, sat, dok slab mehanizam u kombinaciji sa najlepšim brojčanikom, najboljim kućištem i odličnim kaišem neće napraviti kvalitetan sat.

Ovde, naravno, isključujem najviše tehnike giljoša, emajliranja i ručnog oslikavanja satova, koje su na kraju imale najveći uticaj da je časovničarstvo klasikovano kao 12. grana likovne umetnosti. To su izuzeci i ne svrstavam ih u opšte časovničarstvo, ali gore navedeno je obično u savršenoj korelaciji sa kvalitetom mehanizma koji ih pokreće.

3. Brojčanik, kućište i narukvica su snažni faktori koji utiču na izgled sata. Izgled sata je subjektivna varijabla, dok je unutrašnjost sata, tj. kvalitet mehanizma, neosporna objektivna konstanta. Možemo beskrajno raspravljati o tome da li je brojčanik sa štampanim ili apliciranim markerima/indeksima bolji ili lepši, da li je polirano ili brušeno kućište pogodnije, da li je keramički bezel bolji od aluminijumskog i tako dalje. Ovu kontroverzu možemo proširiti na širu, nestručnu javnost, ali ne možemo sumnjati u kvalitet dobrog mehanizma, bez obzira na to da li nam se sviđa njegova struktura ili ne.

4. Završna obrada (finiš) mehanizma (gde je prisutna) je neuporedivo zahtevnija i složenija od finalne obrade kućišta, narukvice i brojčanika.

5. Analize, procene i kriterijumi kvaliteta sata od strane profesionalne sfere u više od 90% slučajeva odnose se na kvalitet izrade, rada i finalne obrade mehanizma, dok je kvalitet spoljašnjih elemenata obično samo neznatan dodatak, koji spada više u sferu zanimljivosti nego dominantne kvalitete kompletnog proizvoda. U moru pročitanog materijala, još uvek nisam naišao na stručnjaka koji bi stavio Grand Seiko ispred švajcarskih konkurenata u opštem smislu kvaliteta satova zbog Zaratsu tehnike poliranja.

6. Manje kvalitetni proizvođači i sastavljači satova su u oblasti kvaliteta brojčanika, kućišta i narukvica neuporedivo bliže kvalitetnim i visoko kvalitetnim brendovima, nego u segmentu unutrašnjosti satova, gde obično ne dostižu ni osnovni početni nivo koji bi omogućio i najmanje moguće poređenje.

Pošto razvoj tehnologije i materijala danas omogućava proizvodnju komponenti sa tolerancijama nekoliko puta manjim od debljine vlasi kose, i time su ne samo zamenile, već i znatno poboljšale mogućnosti ljudske ruke, ne bih ovde detaljno opisivao svojstva vrhunskog sata u pogledu pouzdanosti i izdržljivosti, jer ćete se verovatno pre zasititi čak i „običnog“ sata iz početnog cenovnog ranga nego što će on izdati vas.

Tačnost je definitivno ubedljivo osetljiviji segment, a ovo svojstvo je jedan od fundamentalnih elemenata koji i dalje predstavlja izazov za časovničare, a istovremeno snažno utiče na diferencijaciju između učesnika u industriji.

»Tema tačnosti kod mehaničkih satova je smešna stvar«, kaže nezavisni časovničar Bart Gronefeld, »jer je činjenica da šta god da radite, oni su već netačni u poređenju sa kvarcnim satovima.« Međutim, to ga ne sprečava da se, zajedno sa ostalim kolegama, uhvati u koštac sa ključnim neprijateljima mehaničkih satova, kao što su: protok energije, tresenje, gravitacija, magnetizam, promene temperature... i tako, po njegovim rečima » malim koracima, poboljšati tačnost nečega što je već u deficitu« (Collectedman.com).

Naravno, nisu svi entuzijasti za satove podjednako opsednuti ovim elementom profesije i vide veću vrednost u samom zanatu, njegovoj istoriji ili dekoraciji, ali tačnost mehaničkih satova i dalje ostaje najvažniji kriterijum u napretku mehaničkog časovničarstva.

Kako časovničari postižu tačnost?

Neki vrhunski časovničari povremeno se vraćaju usavršavanju istorijskih mehaničkih metoda kako bi mehanizmu dali mnogo veću preciznost.

Remontoire

Ako ostanemo sa Bart Grenefeldom, koji o ovom sistemu kaže: »Remontoire je zapravo veoma jednostavan za razumevanje, ako zamislite mali, veoma kratak mehanizam sa zupčanicima i veoma laganu cev za skladištenje energije. Navijate ga i on radi odlično – ali veoma kratko vreme, a onda je mrtav. Dakle, dodate uređaj koji se zove remontoire, što je zapravo mehanizam konstantne sile koji obezbeđuje novu energiju svakih nekoliko sekundi i održava ovaj mali deo u pokretu.« (Collectedman.com).

Dakle, remontoire (francuski za navijanje) je sekundarna, manja opruga koja se koristi za prenos snage na zaskočni mehanizam i zupčanik sata, i premotava se u intervalima silom glavne opruge.

Rad glavne opruge je regulisan Hookovim zakonom fizike, koji kaže da „kako se energija skladištena u glavnoj opruzi vremenom oslobađa, obrtni moment koji se generiše i tako koristi na izlazu se smanjuje.“ Ovaj period predstavlja rezervu snage sata.

U slučaju sata sa automatskim navijanjem, rešenje postoji samo po sebi, jer korisnik kontinuirano navija glavnu oprugu i time se energija uskladištena u glavnoj opruzi stalno dopunjava, što donekle eliminiše problem smanjenja obrtnog momenta dok se glavna opruga odmotava.

Problem nastaje kod satova na ručno navijanje, jer je neophodno obezbediti konstantnu silu zaskočnom mehanizmu, što je dugo bio izazov za mehaničko časovničarstvo, jer se energija glavne opruge neizbežno postepeno smanjuje kako se ona oslobađa iz svog potpuno namotanog stanja maksimalne sile.

Prvi koji je rešio ovaj problem bio je briljantni britanski časovničar John Harrison u svom modelu Marine Chronometer, koji je promenio svet 1760. godine.

Sistem je bio izuzetno napredan jer je njegova opruga kada bi dostigla kraj vlastite snage, pokrenula automatsko premotavanje u bilo kom intervalu između jedne sekunde i jednog sata.

Kada je Bart Gronfeld upitan: Da li se dodavanje Remontoira isplati u smislu tačnosti, odgovorio je: »Da. U smislu truda? Ha, ne...“ Remontoar, objašnjava on, je osetljiv – i teško je napraviti osetljiv sistem pouzdanim. S obzirom na njegovu složenost, moglo bi se tvrditi da su poboljšanja u tačnosti premala. Ali Remontoar je odlična ideja, čak i ako njegov razvoj košta mnogo novca«, kaže Gronefeld. »Mislim da je časovničarstvo već veoma blizu najvećoj preciznosti mehaničkih satova, samo korišćenjem najboljih materijala. Ali ponekad vredi preispitati tradicionalne načine.“ (Collectedman.com).

Stoga nije iznenađujuće da brendovi koji danas koriste remontoare u svojim satovima, kao što su F. P. Journe, Grönefeld, Greubel Forsey, Arnold & Son, izkazuju neograničeno poštovanje prema tradicionalnom časovničarstvu i istoriji časovničarstva, otelotvorujući tako izreku Barta Grenefelda: »Ipak, satove ne bi trebalo da dizajniraju računovođe, a činjenica da bismo mogli da prodamo dvostruko više naših Remontoare satova nego što prodajemo, pokazuje da zaista postoji strast za preciznošću na ovom nivou, kada se teži tako tradicionalnoj i veoma nišnoj ideji.«. (Collectedman.com).

Foto: Arnold & Son

Prenos sa lančanom stezaljkom (Fusee et chain)

Izohronizam je patologija časovničarstva. Opruga koja daje brzinu nemirnici počinje da gubi energiju čim se potpuno navije. Što se više energije gubi i mehanizam se približava kraju svoje rezerve snage, to je veći pad tačnosti sata. U stvari, najoptimalniji opseg za ispravno merenje vremena na mehaničkom satu je oko centralnog područja rezerve snage, što znači da glavna opruga ne bi trebalo da bude previše ili nedovoljno namotana.

Mnogi mehanizmi su dizajnirani da se sami zaustave pre nego što se energija potpuno iscrpi i u stvarnosti imaju malo veću rezervu snage nego što je zvanično navedeno. Ovo posebno važi za kalibre od 5 dana i više, ali je tipično i za obrnute vrednosti. Na primer, prva generacija A. Lange Datografa sa kalibrom L951.1 ima rezervu snage od 36 sati, mada bi mogla biti i nekoliko sati veća, ali bi u tom opsegu mogli doći do previlkog odstupanja u tačnosti.

Stoga je jedno od fundamentalnih pitanja časovničara kroz istoriju bilo: kako stvoriti brzinu, a samim tim i tačnost mehanizma nezavisno od raspoložive energije?

Nezavisni časovničar Romain Gauthier kaže: »To je zapravo jednostavan princip. Ako stavite konstantnu silu na centralni zupčanik, to će uticati na ceo sklop do nemirnice, ali ulaz u toj tački na zupčanik mora biti konstantan.« (Collectedman.com)

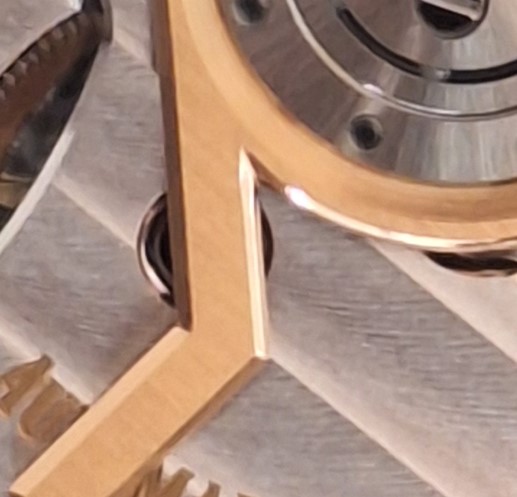

Stezaljka i lančani prenos jedna je od najefikasnijih komplikacija koja omogućava rešavanje ovog problema, jer lančani prenos deluje kao beskonačno promenljivi menjač. On uravnotežuje opadajuću silu glavne opruge i osigurava da mehanizam uvek dobija konstantnu količinu energije. Na ovaj način, sat radi preciznom brzinom.

Stezaljka je u suštini metalni konus koji je lancem povezan sa cevi, i zajedno deluju kao uređaj za konstantnu silu za glavnu oprugu. Kada je sat potpuno navijen, lanac je potpuno obmotan oko stezaljke. Kada se opruga opusti, cela cev se okreće i navija lanac. Pritom, okreće fuziju, koja prenosi obrtni moment preko pogonskog točka na kinetički sklop u mehanizmu zupčanika. Lančani prenos radi na principu poluga.

Primena sistema Fusee et chain počinje u crkvenim, zatim u zidnim, a potom i u džepnim satovima, ali za ručne satove je predstavljao nepremostiv izazov zbog minijaturizacije mehanizma. Prvi put se pojavio 1994. godine, u modelu Pour le Merite nemačkog proizvođača A. Lange & Sohne, ali je zanimljivo da nije nastao na kućnom ognjištu, već su ga stvorili časovničari Audemars Pigueta, Dominique Renaud i Giulio Papi, koji su za Lange razvili kalibar L902.0.

Prilikom sastavljanja lanca, ubacili su komadiće papira između karika kako bi komponente lanca ostale na mestu. Kada su stigli do kraja, spalili su papir i ostao je samo gotov lanac.

Lanac se sastoji od 636 karika, dugačak je 15 cm i širok samo 0,5 mm, težak je samo 0,12 grama, ali je dovoljno jak da podigne teret od 2 kg. Pričvršćen je za steznu glavu i cev kukama na oba kraja, a takođe uključuje i zakivak koji sprečava da zupčasti točak mehanizma namota cev do kraja, čime se sprečava prenaprezanje lanca.

Foto: A. Lange & Sohne

Pored pomenutih A. Lange & Sohne i Romaina Gauthiera, sistem prenosa sa stezaljkom i lancem može se naći u retkim modelima Bregueta, Ferdinanda Berthouda, Cebestana, Leroya, a svojevremeno je krasio i Zenithov Academy Georges-Favre Jacot.

Zaskočni mehanizam sa konstantnom silom

1997 godine, Nicolas Dehon, mladi Rolexov inženjer satova, tokom rutinske vožnje vozom sa posla, rasejano je savio svoju voznu kartu među prstima i odjednom mu je sinula ideja da bi mogao da iskoristi ovaj fizički fenomen (savijanje) u zaskočnom mehanizmu.

Rolex se odmah zainteresovao za novu ideju, napravljeno je nekoliko prototipova, ali je posle par godina projekat morao biti napušten jer nijedna poznata legura nije mogla da izdrži potrebnu silu savijanja.

Rešenje je došlo tek uvođenjem silicijuma u časovničarstvo, što je omogućilo Nicolasu da nastavi sa razvojem ideje, ali je morao da pronađe novo okruženje, ovog puta u Girard Perregauxu, gde je, nakon šest godina (2008), sproveo svoju genijalnu ideju spuštanjem frekvencije na 3Hz i produžavanjem rezerve snage na 7 dana.

Koliko je složena proizvodnja ovakvog zaskočnog mehanizma, svedoči činjenica da je sat sa njim debitovao na tržištu tek pet godina kasnije, gde je odmah osvojio glavnu nagradu na izložbi Horlogerie de Geneve 2013.

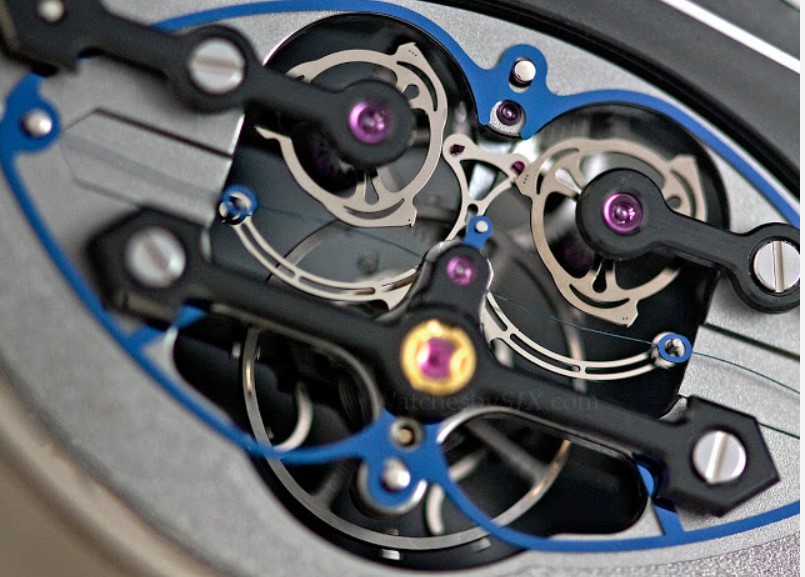

Osnova mehanizma je izum Abrahama Louisa Bregueta, takozvani Echappement Naturel (prirodni zaskočni mehanizam sa dva točka), koji su u modernom časovničarstvu primenili Vouitalinen, F. P. Journe, i Charles Frodsham, ali je Dohenov prirodni zaskočni mehanizam poboljšan mehanizmom konstantne sile koji se sastoji od jednog komada fleksibilnog silicijuma, što osigurava da se poluga palete rotira napred-nazad na jednakom stepenu energije pri svakom pokretu. Tanka silicijumska oštrica u obliku dijamanta je pričvršćena za viljušku palete, koja horizontalno preseca brojčanik. Oštrica obezbeđuje konstantnu silu u zaskočnom mehanizmu, ili bolje rečeno, konstantan impuls sa svakim tik-tak udarcem dok poluga palete njiše napred-nazad.

Tvrdoća silicijuma znači da oštrica pokriva kretanje viljuške palete: kada je oštrica maksimalno savijena, viljuška palete ide u jednom smeru, oštrica će težiti da se savije u suprotnom smeru, dok viljuška palete njiše u drugom smeru. Ovo definiše Dehonov originalni koncept konstantne sile: karta za voz napravljena od krutog kartona, savijena između dva prsta, teži da se vrati u suprotnom smeru kada je malo pritisnete.

Suština pronalaska zaskočnog mehanizma s konstantnom silom leži u fizičkim svojstvima silicijuma. U konvencionalnom mehanizmu, amplituda nemirnice se smanjuje kako se smanjuje rezerva snage. Ali silicijumska lopatica daje viljuškama za palete konstantan impuls sa svakom oscilacijom, pošto se lopatica savija i vraća nazad sa potpuno istom energijom svaki put. Kao rezultat toga, izlaz uvek radi sa konstantnim impulsom, bez obzira na stanje namotaja glavne opruge.

Ali oštrici je potrebna energija, koja se mora primiti sa svakom oscilacijom da bi se savila u određenom smeru. Zato su tamo postavljeni dvostruki izlazni točkovi. Simetrični raspored dvostrukih točkova je pogodan način za punjenje oštrice u oba smera. Kada viljuška za palete osciluje, dolazi do otključavanja točkova koji zauzvrat pokreću srednju polugu savijajući silicijumsku oštricu i skladište energiju za sledeću oscilaciju izlaza.

Girard-Perregaux Constant Escapement – plava komponenta je silicijumski prsten. Foto: Girard Perregaux

Uprkos tome što je bio revolucionarni izum koji je spojio Breguetovu istorijsku inovaciju sa nečim potpuno novim iz 21. veka, sat je imao određene praktične nedostatke koji su u velikoj meri ometali šire prihvatanje na tržištu.

Ovo se odnosi na veličinu, jer se sa prečnikom od 48 mm previše isticao od prosečnog ultraluksuznog sata, pa je bio nenosiv za većinu.

Cena od oko 100.000 evra takođe je odigrala svoju ulogu, što znači da je 2013. godine bio znatno skuplji od zvezda visokog časovničarstva - Patekovih večnih kalendara i Lange Datographa.

Dobrih 10 godina kasnije, stalne inovacije su pomogle da nova generacija bude nešto manja (45,00 mm), ali i dalje previše, jer je prečnik kalibra GP09200-1153 ostao nepromenjen (39,5 mm). Cena je i dalje ista kao i 2014. godine, i omogućila je zamenu pozicija sa pomenutim »konkurentima«, ali i dalje ostaje osećaj da će biti potrebno mnogo truda da se sat svede na još prihvatljivije dimenzije.

Rezonanca

Sve je počelo kada je Christiaan Huygens (1629–1695), jedan od očeva časovničarstva, za kraće vreme bio prikovan za krevet zbog bolesti. Na svoje zaprepašćenje, slučajno je primetio da dva sata sa klatnom, koja su ranije pokazivala različito vreme, sada, kada su okačena na zajednički drveni nosač, njihova klatna rade savršeno sinhronizovano i pokazuju gotovo isto vreme.

Sledeći je bio Antide Janvier (1751–1835), francuski časovničar, koji je u isti sat stavio dva potpuno odvojena mehanizma sa sopstvenim izlazima i klatnima, postavljajući potonje blizu jedno drugom. Stvorio je rezonancu, što je značilo da su se klatna na kraju sinhronizovala i njihala napred-nazad na istoj frekvenciji, što je rezultiralo poboljšanom tačnošću, jer su sva odstupanja u frekvenciji oscilovanja jednog od klatna bila usklađena sa frekvencijom drugog.

Abraham Louis Breguet (1747-1823) je otišao korak dalje i u isti mehanizam ugradio dve nemirnice, postavljajući ih tako blizu jednu drugoj da su u potpunosti iskoristile zakone i prednosti resonance.

I onda se ništa nije dešavalo sve do 2000. godine, kada je briljantni francuski časovničar Francois-Paul Journe lansirao Chronometre a Resonance nakon 15 godina razvoja, inspirisan jednim od Bregetovih džepnih satova sa rezonancom, koga je restaurirao 1983. godine i koji ga je potpuno preuzeo u 26. godini.

Implementacija rezonancije u ručni sat bio je pravi podvig, jer je Journe razvio kalibar 1499 sa dve cevi koje odvojeno pokreću dva nezavisna mehanizma zupčanika i dve nemirnice. Nemirnice su postavljene blizu jedna drugoj i fizički su povezane sa glavnom pločom.

Postizanje efekta u ručnom satu koji se stalno kreće kada se nosi je pravi izazov, posebno kada se oslanja isključivo na prenos energije kroz zajedničku glavnu ploču, bez ikakve mehaničke veze. Brzine obe nemirnice moraju biti podešene što je moguće bliže jedna drugoj, jer regulator smanjuje efekat vibracija na glavnu ploču. Dok je Breguet otkrio da svaka nemirnica mora biti regulisana na 20 sekundi dnevno u odnosu na drugu, Journe je definirao da ih je potrebno podesiti na pet sekundi dnevno u ručnom satu, jer je pokretačka sila manja.

F.P. Journe je obeležio 20. godišnjicu Chronometra a Resonance novim kalibrom 1520, koji sadrži samo jednu cilindarsku cev. Zahvaljujući novododatom diferencijalu, on pokreće dva nezavisna mehanizma zupčanika, a takođe i dve nemirnice.

FP Jorune kalibar 1520 - Foto: F.P Journe

Još jedan izuzetan časovničar koji je fenomen rezonancije u časovničarstvu doveo do maksimalnog nivoa izvršenja jeste Armin Strom.

Postao je poznat po izumu opruge kvačila, preko koje se ostvaruje fizička veza između dve odvojeno pokretane nemirnice, kao i oruđa preko kojeg svedočimo rezonanciji, jer je možemo direktno posmatrati – opruga kvačila pulsira napred-nazad, dok nemirnice osciluju u antifaznoj rezonanciji jedna u odnosu na drugu. »Opruga kvačila pomaže u eliminisanju odstupanja u frekvenciji oscilovanja nemirnice tako što ih gotovo 'povlači' zajedno, osiguravajući da ostanu sinhronizovani“, za Collected Man, kaže Claude Greisler, suosnivač brenda Armin Strom.

Foto: Armin Strom

Uprkos činjenici da rezonancija pruža dve velike prednosti, a to su stabilno merenje vremena i samim tim veća tačnost sata, i smanjuje negativne efekte na tačnost merenja vremena usled spoljašnjih smetnji, njihovo prisustvo na tržištu je izuzetno malo, jer je proizvodnja veoma složena i skupa. Zapravo, u jedan sat se smeštaju dva mehanizma, pa je potreban dvostruko veći broj točkova i zupčanika. Takođe je tačno da su sile sprezanja između dva oscilatora u pokretnom objektu kao što je ručni sat male i slabe. Njihovo uparivanje je izuzetno složen zadatak i njihovo sprezanje je podjednako zahtevno.

Sada kada smo pregledali neke egzotične i izuzetno retke pristupe obezbeđivanju tačnosti satova, možemo se fokusirati na konvencionalnije metode koje se mogu primeniti i u zanatskom i u industrijskom časovničarstvu.

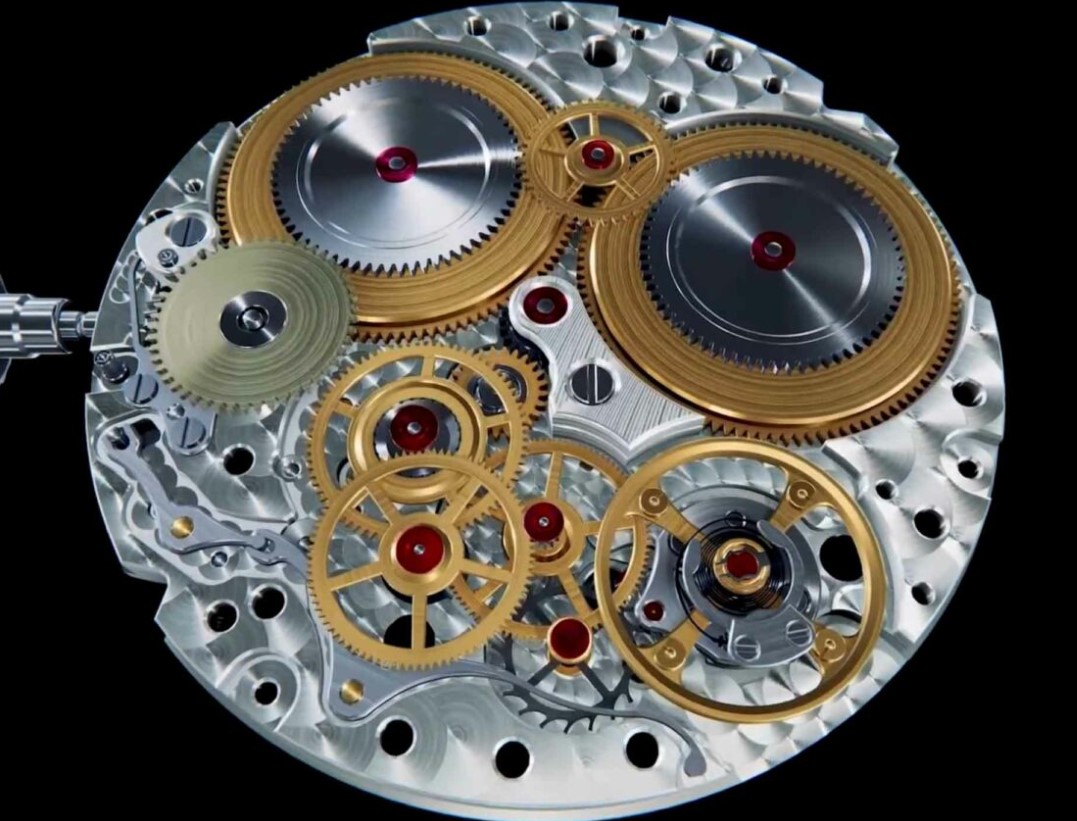

Dve ili više cevi glavne opruge

Karakteristika svakog mehaničkog sata je da koristi glavnu oprugu, koja je smeštena u cev ili bubanj, da upotrebimo žargonski sinonim, kao izvor energije. Kada se sat navija, zavojnice glavne opruge se zatežu i skladište potencijalnu energiju, koja se zatim polako oslobađa kroz zupčanik do zaskočnog mehanizma.

Iako se najčešće koristi jedna cev, ugradnja dve ili više cevi postaje sve popularnija sa ciljem generisanja više energije.

Mehanizmi sa dve cevi obično uključuju dve glavne opruge koje su kinematički povezane jedna sa drugom, a način na koji su raspoređene jasno ukazuje na svrhu zbog koje su ugrađene u kalibar.

Raspored cevi može biti paralelan ili sekvencijalan (jedna iza druge). Paralelni raspored omogućava više energije za poboljšanje tačnosti mehanizma, dok sekvencijalan raspored cevi obezbeđuje više energije za produženje rezerve snage kalibra.

Kod paralelnog rasporeda, iste cevi se istovremeno navijaju jednakom brzinom, a zatim istovremeno prazne svoju energiju, tako da oba cilindra imaju istu brzinu i vreme rada. Najvažnije je to što se njihovi obrtni momenti kumulativno sabiraju kada se centralni zupčanik okreće. Stoga je snaga koja se prenosi na nemirnicu mnogo veća nego kod konvencionalnog mehanizma sa jednom cevi, što znatno poboljšava hronometriju ili tačnost.

Visok obrtni moment je potreban sa dobrim razlogom, posebno u modernom časovničarstvu, gde nemirnica otkucava brzinom od 4 Hz (28.800 b/h). Veća inercija znači da je nemirnica teža i stoga manje podložna spoljašnjim poremećajima kao što su udarci ili pokreti zgloba. Čak i pod većim stresom, ona će nastaviti da osciluje kao i ranije a razlog je veća vlastita enercija. Zbog toga je teže zaustaviti kamion nego automobil, iako se kreću istom brzinom.

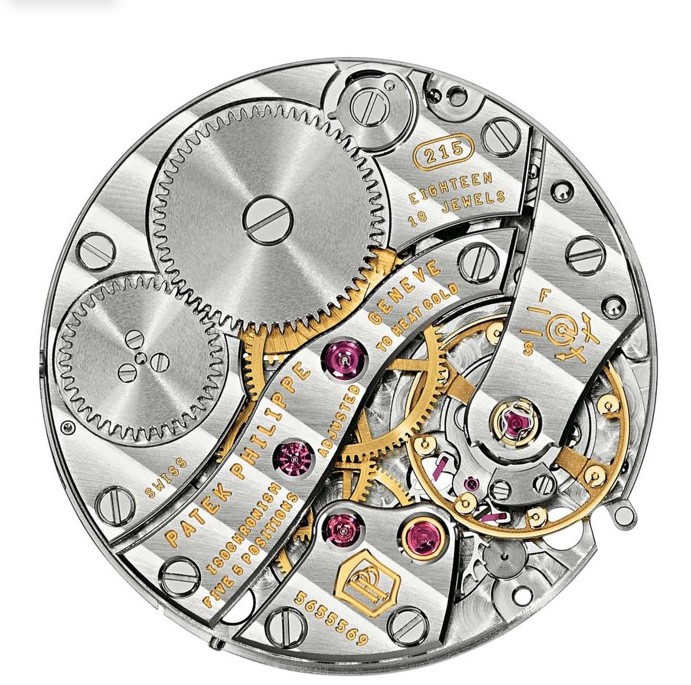

Sistem sa dva cilindra je na najbolji mogući način implementirao Patek Philippe u novom mehanizmu 30-255, koji je prvi put predstavio u modelu Calatrava 6119, 2021. godine. Mehanizam sa ručnim navijanjem prečnika 31,0 mm, izuzetno male visine od samo 2,55 mm, rezerve snage od 65 sati, frekvencije od 28.800 b/h u kombinaciji sa silikonskom spiralom Spiromax i Gyromax nemirnicom, postiže tačnost sa odstupanjem znatno ispod 0,5 sek/d. Ovo je proizvođaču dalo potreban zamah da zvanično uvede najstroži standard preciznosti u industriji od -1 do +2 sek/d, čime je pretekao dugogodišnjeg lidera u ovoj oblasti – Rolex. Za sada je Patek Philippe jedini član Velike trojke koji koristi sistem sa dva cilindra.

Pogled na paralelni raspored dve cevi na Patek Philippe kalibru 30-255, bez gornjih mostova. Foto: Patek Philippe

Sistem sekvencijalnih cevi

Ovde je koncept nešto drugačiji, jer u ovom rasporedu cevi pružaju ekvivalentan obrtni moment jedne cevi, ali kada se odmotavaju jedna za drugom, odgovarajuća vremena rada sabiraju se u dužu ukupnu rezervu snage mehanizma.

Ukratko, cevi se navijaju jedna za drugom kada se mehanizam navija, a zatim se odmotavaju jedna za drugom kada mehanizam radi. Broj obrtaja dve glavne opruge je kumulativan. One se odmotavaju istom brzinom, ali jedna za drugom, što znači da su i njihova vremena pražnjenja kumulativna. Kao rezultat toga, vreme rada sata (rezerva snage) se udvostručuje, iako je obrtni moment koji se prenosi na zupčanik ekvivalentan izlazu jedne cevi u datom trenutku.

Ipak, hronometrija u ovom režimu je bolja nego korišćenje jedne velike cevi, što takođe može produžiti rezervu snage sata, ali bi to uticalo na merenje vremena zbog fluktuacije obrtnog momenta. Sat sa dugom rezervom snage (na primer, 5 dana) sa jednim velikim mehanizmom bi nešto žurio prvog dana, radio bi relativno dobro naredna dva do tri dana, a zatim bi počeo značajno da zaostaje.

Zato neki proizvođači koriste manje, serijski povezane cevi. Ne iz razloga povećavanja rezerve snage, već da bi koristili manju ili kraću glavnu oprugu sa manjom izlaznom energijom. Manje cevi u seriji rade sa većom brzinom rotacije, ali pružaju niži i konzistentniji obrtni moment od jedne glavne opruge sa ekvivalentnom rezervom snage. Tipičan predstavnik ovog sistema je Omega, koja ima cevi označene na mostovima sa Barrel One i Barrel Two.

Neki proizvođači takođe koriste dve ili više cevi za napajanje određene komplikacije, kao što je hronograf ili minutni repetitor. U slučaju JLC Duometra, sat se navija preko glavne krunice, zavrtajima u jednom smeru se navija jedna cev, a okretanjem u drugom smeru, navija se druga. Međutim, nisu izolovani slučajevi kada neki dizajneri pribegavaju rešenjima sa dve ili više cevi takođe zato što ograničen prostor na mehanizmu ne dozvoljava značajno povećanje veličine jedne cevi, ali deljenjem na dva ili čak više delova, uspešno prevazilaze ograničenje prostora.

Regulator sa slobodnom oprugom

»Koristim nemirnicu sa slobodnom oprugom. Ne samo zabave radi, već zato što mislim da je mnogo bolja na duži rok. Pošto nemirnica može da se zaglavi, svi znaju da vam to može stvoriti probleme. Danas napravite lepo podešavanje, između ravnog i vertikalnog položaja sve je u redu, petnaest dana kasnije, proverite, drugačije je. Zašto? Zato sam izvadio indeks regulator iz satova.« (Deployant.com).

Ako Philippe Dufour, uz Georga Danielsa i F.P. Journa, najznačajniji časovničar moderne horologije, ovo kaže, mora da je istina, zar ne?

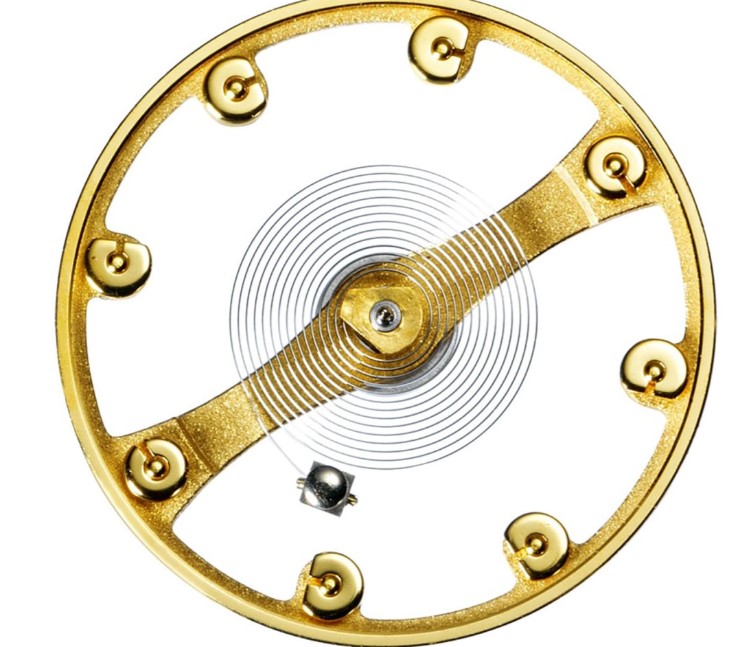

Ovaj uređaj za fino podešavanje ili regulisanje vremena, obično u uskom opsegu od +- 20 sekundi dnevno, predstavlja esenciju finog časovničarstva već od njegovog nastanka sa strane briljantnog uma Christiana Huygensa, 1675. godine.

Suština regulacionog organa je nemirnica i ono što ga pokreće - opruga.

Do 1930-ih, sve nemirnice, bez obzira na kvalitet njihovih satova, bile su uglavnom iste, jer nije postojao poznat način da se pravilno kontroliše njihov rad kada se promeni temperatura sredine u kojoj se sat nalazi. Spoljni sloj nemirnice je bio napravljen od mesinga, a unutrašnji sloj od čelika. Na povišenim temperaturama, mesing se manje širi od čelika, i stoga je bio prilično uspešan u održavanju ispravnog prečnika i balansiranju uticaja temperature na nemirnicu. Zato su se nazivale Kompenzacione nemirnice.

Izgledale su manje-više kao današnje nemirnice A. Lange i Sohne:

Foto: A. Lange & Sohne

Šrafovi na obodu nemirnice mogli su se pomerati unutra i vani, umetati u dodatne rupice, a ispod njih su se mogle postaviti male podloške radi povećanja težine – sve u cilju balansiranja nemirnice.

Godine 1933, predstavljena je revolucionarna nemirnica zasnovana na leguri nikla, hroma, berilijuma, titanijuma, aluminijuma i železa, što je donelo potpunu promenu u njenom dizajnu. Poznata je kao Nivarox. Bila je hladno i termički obrađena, mnogo manje osetljiva na temperaturne promene i stoga više nije bila potrebna kompenzacija temperaturnih grešaka spirale. Pošto je bila napravljena od jedne legure, pripadala je takozvanim monometalnim nemirnicama. Šrafovi za podešavanje su ostali, ali bez rezova na ivici oboda, kao što je bio slučaj sa kompenzacionim nemirnicama.

Pet godina kasnije (1938), na tržištu se pojavila nemirnica napravljena od nove legure sastavljene od berilijuma, bakra i železa, nazvane Glucydur. Pored svojstava kao što su nemagnetnost i otpornost na koroziju, odlikuje se izuzetnom tvrdoćom i stabilnošću, odnosno otpornošću na oštećenja.

Prvih nekoliko godina proizvodila se sa podešavajućim šrafovima na obodu, ali vremenom su dizajneri shvatili da izuzetna stabilnost i tvrdoća omogućavaju podešavanje nemirnice već u fabrici, što bi održavalo njen balans dugi niz godina. To je značilo da podešavajući šrafovi više nisu bili potrebni. Tako je rođena moderna glatka nemirnica, i do 1968. godine, oko 90 % visokokvalitetnih švajcarskih satova koristilo je glatku nemirnicu Glucydur.

Međutim, u vreme kada se stvarala moderna glatka nemirnica, do tada neizostavni deo kvalitetnog organa za regulaciju, sa čijim nazivom smo se svi u nekom trenutku sreli (posebno u vintage satovima), postepeno je nestajao.

Naime, 120 godina nakon što je pomenuti Christian Huygens pronašao spiralu, tačnije 1795. godine, ko bi drugi ako ne Abraham Louis Breguet, unapredio ju je na takav način da je na jednom kraju dodao namotaj (možemo ga prepoznati po krivini koja povlači njegov spoljašnji kraj ka unutrašnjosti), što je poboljšalo tačnost, poziciono dejstvo radi lakšeg prilagođavanja položaja i usporilo habanje ose nemirnice. To je Breguetov namotaj, odnosno Breguet Overcoil.

Razlog za napuštanje Breguet Overcoila nije ležao u tome, da se našlo bolje rešenje, nego u duhu vremena ili tadašnjem trendu (posebno vrhunskog) časovničarstva u periodu od sredine 1950-ih do kraja 20. veka, koji se odnosio na proizvodnju satova sa ultratankim kućištima.

Prvi uslov za to je bio ultratanki mehanizam. Stoga su ukidanjem Breguetovog Overcoila i prelaskom na ravnu (pločatu) spiralu, dizajneri dobili 1 mm od ukupne visine kalibra.

Iako je ravna spirala u očima mnogih predstavljala korak unazad i delimičan gubitak prestiža, čak i takva manje „zvučna“ ravnost, u kombinaciji sa modernom glatkom nemirnicom osiguravala je više nego pristojnu hronometriju (Kod ravnih spirala, poslednji spoljašnji zavoj, pre nego što se pričvrsti za klin na ventilu nemirnice, nalazi se u istom nivou kao i ostali zavojnici i nema nikakve veze sa poprečnim presekom same opruge, budući da sve spirale imaju ravan ili pravougaoni poprečni presek).

Breguet Overcoil Foto: Breguet

Iako se ne smatra najekstremnijim predstavnikom ovog trenda u časovničarstvu, primer kompanije Patek Philippe je veoma dobar pokazatelj pristupa dizajnu satova u to vreme. Patekov vrhunski jednostavan automatski kalibar iz ranih 1960-ih bio je visok 5,35 mm, dok je njegov jednostavan mehanizam na ručno navijanje bio visok oko 4,00 mm.

U početak 21. veka ušao je sa ultratankim automatikom sa centralnim rotorom visine 3,22 mm, ultratanki automatik sa mikroratorom je visok samo 2,4 mm, dok je moderni kalibar na ručno navijanje takođe izuzetno tanak sa famoznih 2,5 mm visine. Čak ni uvođenje silicijumske spirale nije donelo nikakve promene u ovom segmentu, ali moramo napomenuti, da u Pateku za mehanizme sa ultra komplikacijom minutnog repetitora ili sonerija u kombinaciji sa turbiljonom, i dalje ugrađuju Breguet Overcoil.

Nasuprot tome, imamo Rolex, koji se tokom celog svog postojanja oslanjao na izuzetnu pouzdanost i sve do uvođenja silicijumske spirale početkom ovog veka, ostao je na Breguet Overcoilu, te sa automatskim mehanizmom prosečne visine 6 mm.

Istovremeno sa ubrzanim masovnim uvođenjem glatke nemirnice, dva časovničarska giganta razvila su svaki svoj način kako da najbolje obezbede i dodatno učrvste tačnost svojih satova eliminisanjem dugoročnih hronometrijskih odstupanja, odnosno obezbeđivanjem najvišeg mogućeg nivoa funkcionisanja regulacionog organa.

Patek Philippe je prvi postigao ovaj cilj sa Gyromxom,1951. godine, a šest godina kasnije Rolex počinje sa ugrađivanjem vlastite verzije u satove, nazvanu Mikrostella. Koliku su prednost imali nad ostalima u ovoj oblasti svedoči činjenica da su pola veka bili jedini sa ovom vrstom regulacije. I ovde dolazimo do tačke gde vrhunskost odstupa od odličnosti.

Naime, postoje dva načina za regulisanje vremena opružne nemirnice: promenom aktivne dužine spirale i promenom momenta inercije nemirnice. Jedine varijable koje regulator može da menja su dužina aktivne opruge i poluprečnik gde je koncentrisana masa nemirnice. Duži period oscilovanja znači da sat radi sporo. To je zato što nemirnica ređe otključava zatvarač. Ako se smanji dužina aktivne opruge ili poluprečnik, desi se obrnuto, trajanje zamaha je kraće i sat radi brzo.

Prva metoda se naziva Indeks regulator i kod nje oscilovanje nemirnice zavisi od aktivne dužine spirale. Nemirnica se kreće kroz fiksnu spoljnu tačku pričvršćivanja (čep) i klinove. Klinovi mogu skratiti ili produžiti aktivni vibrirajući deo nemirnice.

Ova vrsta podešavanja je jednostavna i svaki časovničar je može obaviti bez većih poteškoća. Pored toga, sistem je pogodan za masovnu proizvodnju, jer je jeftiniji i pruža jednostavan način za brzo podešavanje brzine sata.

Mana takvog sistema je što se fabričko podešavanje može promeniti tokom vremena. U slučaju blagih potresa, regulator klinova može se pomeriti iz položaja. Takva mala pomeranja položaja mogu kumulativno izazvati primetne greške u brzini, čak i ako ostatak mehanizma radi dobro.

Indeks regulator Tag Heuer na kalibru TH 02, poznat i kao Etachron, jedan je od najčešće korišćenih masovno proizvedenih indeks regulatora. Foto: Tag Heuer

U slučaju kada nemirnica ne sadrži regulacioni klin, pošto opruga ima već podešenu i fiksnu dužinu, reč je o nemirnici sa slobodnom oprugom ili Free Sprung Regulatoru.

U praksi, masa nemirnice je raspoređena po njenoj celoj strukturi i po konvenciji je moguće modelirati svu raspoloživu masu na zamišljenom krugu sa poluprečnikom i centrom na osi nemirnice. Sva regulacija se vrši promenom momenta inercije nemirnice pomeranjem tegova ka unutra ili ka spolja.

Slobodni opružni regulator je teže proizvesti od regulatora sa klinovima (Indeks regulator) i zahteva veštiju ruku za ispravno podešavanje, kao i poseban alat specifičan za svakog proizvođača, zbog čega takvi satovi nisu dostupni za javne radove.

Svaka mala neravnoteža između para šrafova ili tegova može poremetiti nemirnicu, što posledično dovodi do kvara oscilatora.

Tokom regulacije, časovničar mora da osigura da se svako pomeranje težine uzme u obzir odgovarajućom akcijom na suprotnoj strani. Ovo obezbeđuje dobar balans nemirnice.

Sistem sa slobodnim opružnim mehanizmom je skuplji za proizvodnju i podešavanje, ali obezbeđuje dugoročnu validnost fabričke regulacije. Tegovi ili zavrtnji se ne mogu pomerati udarcima, pa zato neograničeno održavaju svoj precizan položaj.

Sledeće dve slike prikazuju gore pomenute nemirnice. Prva je Patekov Giromax, koji je baziran na inercijalnim tegovima. Tegovi u obliku slova C su asimetrični i nose veću masu na jednoj strani, pa podešavanjem težine časovničar menja moment inercije nemirnice, ubrzavajući je gore ili dole, dok je Rolex Mikrostella, prikazan na sledećoj slici, baziran na kontrolnim zavrtnjima. Zatezanje zavrtnja smanjuje radijus rotacije, dok njihovo otpuštanje povećava radijus i usporava nemirnicu.

Patek Philippe Gyromax Foto: Patek Philippe

Rolex Microstella Foto: Rolex

Značaj regulatora sa slobodnom oprugom ilustrovan je primerom Rolexa, koji je kupovao kalibar El Primero od Zenitha za model Daytona od 1986. do 2000. godine.

Mnogi fanovi i dalje tvrde da je dokaz izvrsnosti El Primera upravo činjenica da je pokretao legendarni Rolex model, ali istina je da je morao biti za stepen na višem nivou, jer je Rolex zahtevao da se indeksni regulator zameni vlastitom Microstellom, a na račun ovog superiornog sistema mogao je sebi da priušti da smanji frekvenciju sa 5Hz na 4Hz, čime je značajno produžio servisni interval, jer su se komponente manje trošile, a i hronometrijska tačnost je takođe bila zagarantovana na znatno duži period nego u slučaju klasičnog El Primera.

Pored toga, Zenith je morao da zameni ravnu spiralu sa Breguet Overcoilom. Pošto je ovaj metod proizvodnje bio veoma dugotrajan, jer je podrazumevao modifikaciju postojećeg kalibra, a i sa rastućom popularnošću klasičnog časovničarstva nakon kvarcne krize, prve liste čekanja za pomenuti model Roleksa su se već formirale sredinom 1990-ih, a tokom godina su se samo produžavale.

Rolex Daytona 16520 El Primero Foto: Ap.watches.com

U poslednjoj deceniji, uvođenje regulatora sa slobodnom oprugom postalo je redovna karakteristika u ultraluksuznom, kao i u luksuznom razredu.

Ovaj sistem je postao jedan od glavnih faktora prestiža časovničarstva. Na primer, Grand Seiko je tek 2020. godine predstavio ovaj novitet sa kalibrom 9SA5, a Breitling je nedavno lansirao verziju kalibra B01 sa regulatorom sa slobodnom oprugom.

Poređenja radi, klasični ETA mehanizmi i njihovi Sellita klonovi koriste gotovo isključivo verziju regulatora Etachron indeksa, koja se lako proizvodi i podešava u velikim količinama, što odražava metod masovne proizvodnje njihovih proizvođača.

Još zanimljiviji je fenomen koji je doveo do toga da možemo naći regulatore sa slobodnom oprugom već u entry level (početnoj) klasi švajcarske proizvodnje, ili preciznije, kod brendova Swatch grupe.

Pošto je Nivarox član grupacije od 1983. godine, odnosno od njenog osnivanja, i pošto je najveći masovni proizvođač nemirnica i spirala, svi članovi grupe su postepeno dobijali pristup jednoj od najvažnijih inovacija u modernom časovničarstvu – silicijumskim spiralama.

Specifičnost silicijumskih spirala je u tome što su obično dizajnirane sa posebnom završnom zakrivljenošću, što poboljšava koncentričnost opruge. Međutim, ovaj oblik ne funkcioniše dobro u kombinaciji sa tradicionalnim indeksnim regulatorima, pa su brendovi koji su se opredelili za silicijumske spirale bili primorani da koriste nemirnice sa navojima ili tegovima, odnosno sa slobodnim oprugama.

Činjenica da se takav sistem može naći u Breugetu, Blancpainu, celom Omega katalogu, s obzirom na klasu kojoj pripadaju navedeni brendovi, nije iznenađenje. Čak i ako se spustimo do Longines i Rado, ali da se vrsta slobodnog opružnog regulatora može naći u Midu, Hamiltonu, Certini i Tissotu (cenovni raspon oko 1000 €), predstavlja zaista odličnu vest.

Naravno, ne radi se o najsofisticiranoj interpretaciji, tipičnoj za vrhunske aktere, ali je veoma korektna i svakako mnogo bolji izbor nego kod konkurentskih Sellita, Soprod, STP, Ronda, Seiko NH ili Citizen Miyota.

U Powermatic verziji sa tradicionalnim zakočnim mehanizmom (bez plastičnog ankera), koje je najlakše razlikovati po tome što ima navedenih 25 umetnih rubina umesto 23, postajemo vlasnici odličnog sata sa garantovanim hronometrijskim svojstvima, te više od tri dana rezerve snage, za najmanju moguću investiciju.

ETA CO7.811 Foto: ETA s.a.

Međutim, vredi napomenuti da nisu svi na sceni časovničarstva podjednako oduševljeni upotrebom silicijuma. Ako pogledamo sveto trojstvo, Patek ga koristi, Vacheron samo u svojim najprestižnijim kalibrima, gde su izlazni točak i poluga zaskočnog mehanizma napravljeni od ovog materijala, dok ga Audemars Piguet drastično odbacuje. Razlog koji se navodi je taj što silicijum predstavlja odstupanje od tradicije i da ne bi trebao da ima mesta u časovničarstvu. Ako proširimo grupu od tri najveća na još dva gotovo ravnopravna člana, onda nećemo naići na silicijum ni kod A. Lange & Sohne, i ni kod F.P. Journe.

Zanimljivo je i da je nezavisna scena časovničarstva, koja se uglavnom oslanja na tradicionalne vrednosti, takođe podeljena u pogledu upotrebe ovog elementa. Može se naći kod Rexhepa Rexhepija, Parmigianija, Laurenta Ferriera, H. Moser & Cie, Gronefelda i De Bethuna, dok ga Kari Voutilainen, Roger Smith i Romain Gauthier odbacuju jer je krhak i ne može se popraviti.

S obzirom na to da je jedno od najistaknutijih pozitivnih svojstava silicijuma elastičnost, tvrdnja o krtosti može biti veoma zbunjujuća. Rečnik kaže da krhak znači „lako se lomi“, ali to nije tehničko značenje. Krhki materijal će ostati elastičan sve do tačke kada opterećenje pređe granicu elastičnosti i on se slomi. Krtost znači da ako se savije ili istegne pod opterećenjem, vraća se u prethodni oblik nakon što se opterećenje ukloni. Pod uslovom da se granica elastičnosti ne prekorači, idealan je konstrukcioni materijal, posebno za spirale.

Kade se još malo spustimo po industrijskoj lestvici, silicijumove spirale i nemirnice ćemo naći kod Jaeger-LeCoultra, Bregueta, Blancpaina, Choparda, Gerard Perregauxa, Ulysse Nardina, Jacquet Droza, Rolexa, Omege, IWC-a, Paneraija, Tudora, Longinesa, Maurice Lacroixa i, kao što sam ranije pomenuo, nedavno kod Breitlinga. Zanimljivo je da Tag Heuer i Nomos nisu ušli u avanturu sa ovim materijalom. Tag Heuer je razvio sopstvenu karbonsku tehnologiju, dok Nomos po vlastitim rečima ne želi poduzeti pomak od tradicionalnog pristupa.

Dakle, ovaj metal, preuzet iz poluprovodničke industrije, pronašao je čvrsto mesto kod velike većine vrhunskih proizvođača satova. Dok ga manjina i dalje odbacuje iz već pomenutih razloga, njegov pionir, čuveni časovničar Ulysse Nardina, dr Ludvig Oechlsin, tvrdi: „Mogućnost izrade nečeg preciznijeg uvek ima smisla kod mehaničkih satova i stoga to nije 'bezdušno'“. Vrednost komponente danas je više u konstrukciji i ako je to dobro osmišljeno, onda je vredna. Kod većine mehaničkih satova danas, komponente su ionako zamenljive. Dakle, vrednost se očigledno nalazi u dobroj konstrukciji.“ (Revolutionwatches.com)

Indeksni regulator i regulator sa slobodnom oprugom nisu jedini regulatori u mehanizmima. Uz ovaj drugi, u vrhunskim mehanizmima doći ćemo u susret i sa Triovis regulatorom, kao i sa regulatorom Labudovog vrata (Swan neck).

Triovis sistem povezuje regulator klina sa nosačem čepa pomoću sistema šrafova i šina. Omogućava lako podešavanje zahvaljujući pravougaonom zavrtnju koji održava nemirnicu savršeno poravnatom i činjenici da je korak navoja zavrtnja kalibrisan na 30 sekundi dnevno po obrtaju.

Sastoji se od indeksa i mobilnog držača čepa povezanog sa reduktorom preko tangencijalnog mikrometrijskog zavrtnja. Časovničar može lako da promeni položaj nemirnice i podrazumevani odnos impulsnog klina pomeranjem nosača čepa. Triovis se montira na nosač nemirnice na isti način kao i konvencionalni indeks; može se prilagoditi skoro svakom kalibru bez posebnih mera predostrožnosti ili specijalnog alata.

Uveden je u upotrebu 1967. godine i razvila ga je kompanija Portescap iz La Chaux-de-Fondsa. Prvobitno je bio namenjen za kalibre visoke frekvencije sa brzinom otkucaja od 36.000 b/h, a zatim je našao primenu u mnogim drugim mehanizmima.

Može se naći u Zenithovom El Primeru, Ulysse Nardin Freaku, vrhunskim kalibrima 3100 i 3300 Girard Perregauxa, čuvenom Frederic Piguetu 1180, Chopardu 01, Lemaniji 5100, Nomosu Alfi, u modifikovanim Valjouxu 7750 kod IWC-a, Omege, Paneraija, a najznačajnija je prisutnost u Vacheron Constantin kalibru VC4400, gde u potpunosti ispunjava jedan od zahteva standarda Poncion de Geneve (Ženevski pečat): »mehanizam mora imati nemirncu sa slobodnom oprugom ili regulaciju preko klinova sa pouzdanim sredstvima za zaključavanje«.

Vacheron Constantin cal. 4400 QS Triovis Regulator Foto: lični arhiv

Regulator u obliku labudovog vrata (Swan neck regulator) se može naći u velikom broju kvalitetnih džepnih satova, što je razumljivo s obzirom na godinu kada je kreiran. Patentirao ga je američki časovničar George Reed, 1867. godine.

Napravljen je od zakrivljenog komada zateznog metala (oblika labudovog vrata) koji deluje silom na regulator u jednom smeru, dok na suprotnoj strani regulatora sadrži zavrtanj koji deluje silom u suprotnom smeru. Zakrivljena opruga drži dugačak krak regulatora sa klinovima zaključanim uz šraf, čineći ga nepokretnim.

Zavrtanj se koristi za fino podešavanje regulatora njegovim zavrtanjem ka unutrašnjosti ili spoljašnosti. Istovremeno je zasigurana konstantnost rada, jer se regulator ne može pomeriti udarcem, jer zakrivljeni deo (labudov vrat) omogućava da ostane u položaju uz zavrtanj.

Labudov vrat drži regulator preko klina zaključan zahvaljujući naponu opruge u obliku luka. To je veoma bezbedan regulator sa klinom koji može pouzdano održavati svoju regulaciju dugo vremena.

Lange & Sohne Regulator Foto: A. Lange & Sohne

Danas je upotreba regulatora „labudovog vrata“ izuzetno retka. Najpristupačniji i istovremeno najjeftiniji način da se dobije jeste kod nekih verzija kalibra Sea-Gull ST19 (model Sea-Gull Chronograph 1963). Zanimljivo je da se nalazi uglavnom kod nemačkih proizvođača kao što su Muhle-Glashütte, Nomos, Glashutte Original i A. Lange & Sohne.

Upravo kod ovog poslednjeg prisustvo tog regulatora obično izaziva zabunu kod mnogih ljubitelja satova. Pošto je veoma upadljiv, ostavlja utisak da Lange ne koristi drugu vrstu regulacije. Međutim, od 2006. godine, proizvođač je u svoje kalibre uveo regulator sa slobodnim oprugama, a dodatak „labudovog vrata“ nije uklonjen. Logično objašnjenje bi bilo da je u takvom slučaju swan neck regulator redizajniran da bi se koristio za manipulaciju podesivim klinom kako bi se kontrolisao Beat Error (odstupanje udarca). Pošto je tako nešto potpuno atipično za regulator sa slobodnom oprugom, glavni razlog za njegovo prisustvo predstavlja duboki naklon tradicionalnom časovničarstvu, a ujedno i veoma atraktivan ukras. Kao i još jedan element - ušrafljena nemirnica, koja sadrži četiri zlatna kontrolna zavrtnja i 14 dekorativnih šrafova za podešavanje. Kao takvi, nemaju praktičnu funkciju, jer se moderne nemirnice automatski pozicioniraju laserom. Štoviše, ušrafljena nemirnica je manje aerodinamična od nemirnice sa glatkim ivicama. „Ovo može izgledati bezazleno, ali aerodinamički otpor može smanjiti amplitudu nemirnice za čak 25 stepeni“, kaže analitičar Walt Odetts (Timezone.com)

Ali uzevši u obzir dobro poznati fanatizam Langeovih dizajnera, verujem da je ova prezentacija tradicionalnih karakteristika potpuno pod kontrolom.

Frekvencija

Kao i sve ostalo u časovničarstvu, brzina otkucaja mehanizama se povećavala sa razvojem industrije. Ali u ovom slučaju, termin razvoj mora se uzeti sa izvesnom rezervom, jer se ne radi o tom (ako smem tako da kažem) plemenitom obliku postizanja najboljih rezultata uz što više truda, već upravo suprotno. Mada, i ovo je razvoj, jer je želja da se olakšaju sopstveni napori najčešće donosila najbolja rešenja.

Skoro pola prošlog veka, velika većina satova je otkucavala brzinom od 5 otkucaja u sekundi, odnosno 18.000 na sat.

Čak i pri tako niskoj frekvenciji, moglo se pronaći dosta veoma preciznih kalibara, poput legendarnih Zenitha 135, Peseuga 260 ili Minerve Pithagore. Krasile su ih izuzetno teške i stabilne nemirnice, a u slučaju najboljih, mnogo ličnog truda i pažnje časovničara tokom konstrukcije, montaže i finog podešavanja.

Sve to je oduzimalo vreme i povećavalo troškove proizvodnje, pa je bilo neophodno preći na manje lično ulaganje sa jednakim efektom tačnosti, te brži i povećani obim proizvodnje, što u krajnjoj liniji donosi veću profitabilnost.

Časovničari su se maksimalno posvetili jednom od zakona fizike, koji u najkraćem mogućem objašnjenju kaže: Brže je stabilnije.

Kada ovo prenesemo u svet časovničarstva, u najjednostavnijem objašnjenju fenomena, susrećemo se sa najmanje dve dimenzije. Mehanizam je relativno lako podesiti kada je u statičnom stanju. Ako brojčanik okrenemo nagore i pomeramo sat bočno, napred-nazad pravolinijski u bilo kom smeru, nećemo postići primetno odstupanje u merenju vremena, pošto je nemirnica dinamički uravnotežena u svim položajevima. Isto će se desiti i sa bilo kojim linearnim kretanjem gore ili dole. Nemirnica je imuna na linearna translaciona ubrzanja.

Ali pokreti naših ruku tokom normalne aktivnosti su složena kombinacija translacionih i rotacionih ubrzanja. Ovo je potpuna suprotnost stabilnom kretanju oscilatora i izaziva reakciju u radu nemirnice. Efekat ove reakcije će se povećavati što se više približavamo prirodnoj frekvenciji zaskočnog mehanizma (18.000 ili 21.600 ili 25.200 ili 28.000 ili 36.000 b/h).